数控机床限位报警原因分析与处理PLC维护检修方法与技巧

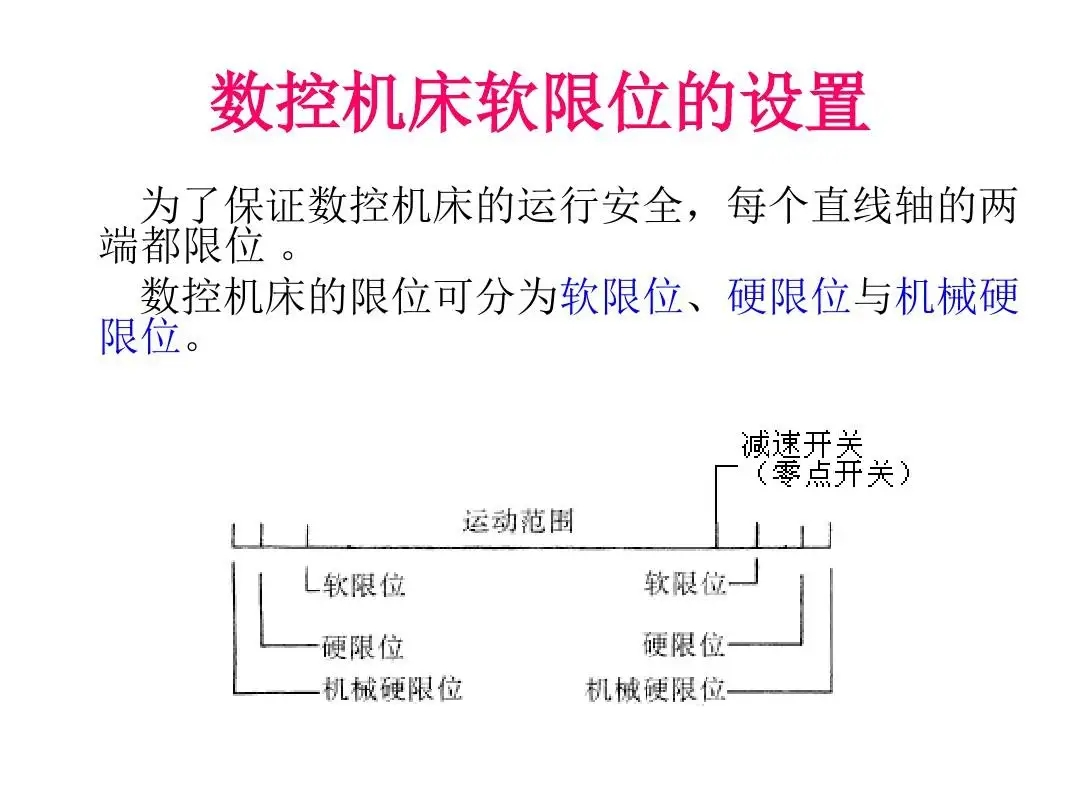

由于机床数控系统种类繁多,设备形态结构各异,设计方式多种多样,故障现象千差万别,因此维护好数控设备是具有相当难度。在掌握机械结构及电气控制原理的同时,必须合理分析,灵活运用,善于总结,才能获得事半功倍的收效。为了保障机床运行安全,机床的直线轴通常设置软限位(参数设定限位)和硬限位(行程开关限位)两道保护“防线”。 限位问题是数控机床常见故障之一,以下就导致限位报警的主要原因作一些分析和说明。

一、相关控制电路断路或限位开关损坏

此原因引起限位报警发生率相对较高。由于外部元器件受环境影响较大,如机械碰撞、积尘和摩擦等因素的影响,易于导致限位开关本身损坏及控制电路断路,同时限位报警信息。这类故障的处理比较直接,把损坏的开关、导线修复好即可。导线断路或接触不良时需仔细地观测。 台数控铣床采用FANUC-0M系统,在加工中突然出现“+X,+Y,-X,-Y硬限位报警,而实际机床在正常加工范围。根据上述现象,估计线路接触不良或断路可能性最大。测量电器柜中接线排上+24V电压正常,按照线路逐一检查,有一线路接头已经脱落,将线路处理后工作正常。二、操作不规范、误动作或机床失控

一般来说通过直接补救措施方可能恢复。利用机床本身的超程解除功能或短接法是日常维护的惯用方法。绝大多数机床都设置有“超程解除”触点,一旦出现“硬限位”报警,在确认限位被压和后,使该触点闭合并在手动方式下向相反方向移出限位位置。也有一些机床没有设置按钮,此时应在相应的点上采取短接措施,即强制满足条件,然后将机床移出限位位置。 一台进口数控车床出现+X轴硬限位报警,该机床未设置“超程解除”按钮,由于该机床结构原因,+X向的限位开关安装比较隐秘,必须移动防护板,需要花费大量时间和精力。因此,采取在电器柜中接线排上直接短结开关的两点,然后将机床移动到安全位置。三、回参考点过程失败,引起限位

一般数控系统可以灵活应用参数功能来修理机床。如果机床实际位置未超过限位而出现限位报警,首先应仔细检查行程参数的丢失或改变的可能。针对参数,最典型的事例是某些机床回参考点易出现软限位报警,而机床实际位置离参考点有一定距离。此时,在机床硬限位功能完好的情况下,根据机床报警时的停止点离基准点标记位置大小,适当将软限位参数值改大,待机床重新回参考点正常后需要将软限位参数值设定为原值。另外,在更换一些与行程相关的设施(如电动机、联轴器、丝杠等)后,其间隙、位移会发生一定变动,也可能出现回参考点失败,同时产生限位报警。 一台卧式加工中心,数控系统是FANUC0I-MA。在回参考点过程中,Y轴出现报警“507 OVER TRAVEL +X”。有减速过程,反复操作不能回参考点,该加工中心采用挡块方式回零。 分析与处理:该故障的根本原因不是硬限位本身,那么是否在减速后归基准点标记脉冲不出现。有两种可能:一是光栅在归基准点过程中没有发现归基准点脉冲信号,或归基准点标记失效,或归基准点脉冲信号在传输或处理过程中丢失。二是减速开关发生故障。1.检查回零相关机床参数是否有丢失和变化现象;

2.利用PMC DGN画面观察减速开关信号是否正常;

3.是否由于其标记脉冲的识别能力已经下降或彻底丧失;

4.修改参数1425的数值,由原来的200修改为100,将其它轴1425的数值改为相同;

5.回参考点正常,故障原因是标记脉冲的识别能力已经下降。

四、机床参数受外界干扰发生改变或丢失

主要以软限位参数为常见。在恢复参数的同时,必须查清引起故障的直接原因。一台数控机床在加工过程中出现501 OVER TRAVEL -X”报警,而实际机床位置在行程范围内。 处理方法:由上述现象看出,机床数据发生变化。进入参数画面观察1320、1321确认发生变化,更改后故障排除。五、坐标系和数控程序的影响

加工程序的编制必须严格考虑机床的加工范围。在加工过程中,一旦刀具进入禁止区域,便出现行程限位报警。一种情况是坐标值因操作不当被改大,另一方面是因机床的加工坐标系(G54-G59)数值设置不当,在走相对坐标时,超出行程范围。 一台立式加工中心,设置好加工坐标系和各种补偿参数后,机床一运行程序便出现“OVER TRAVEL –Y ”报警,即Y轴负向硬限位。 处理过程:在确定系统参数和加工程序无任何异常后,空运行以G54加工坐标系的另一段数控程序正常,可以把故障范围缩小到加工坐标系上。将G58上设置的坐标值设置到G54,同时将原来程序中G54修改为G58,加工修改的程序一切正常。首先认为是G58设置的坐标系系统没有接受,而是记忆成为其它数据。采用清除数据,重新输入的办法,机床恢复正常。原因是由于操作者不规范的输入数据,使机床坐标系数据受影响,导致出现超程报警。